2022/1/31

【東工大学長】日本の半導体産業に、希望はある

NewsPicks Brand Design editor

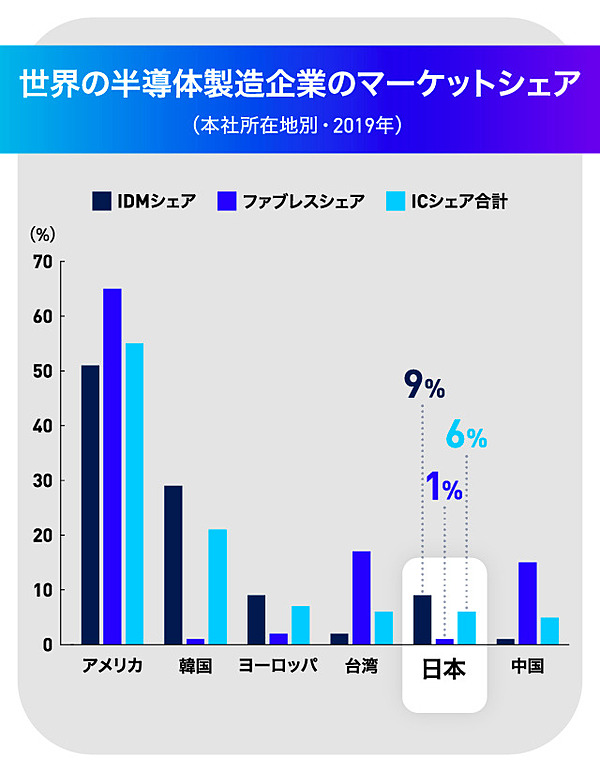

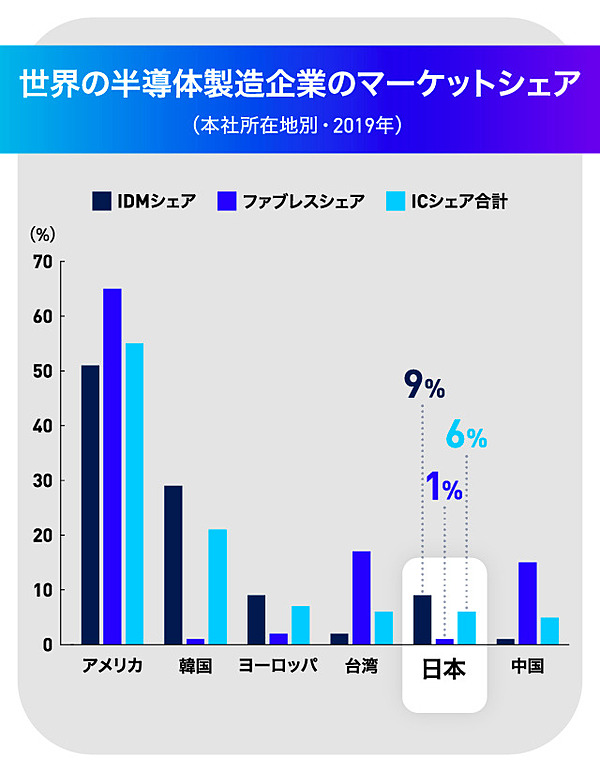

苦境が続く、日本の半導体産業。世界市場でのシェアが50%を超える時代もあった日本企業だが、2019年には10%以下に落ち込んだ。

「日本の半導体産業は終わった」と嘆く人がいるのも、無理はない。

出典:IC Insights

注1: IDM( Integrated Device Manufacturer)とは、自社内で回路設計から製造工場、販売までの全ての設備を持つ垂直統合型の製造業メーカー

注2:ファブレスとは、自社工場を持たない製造業メーカー

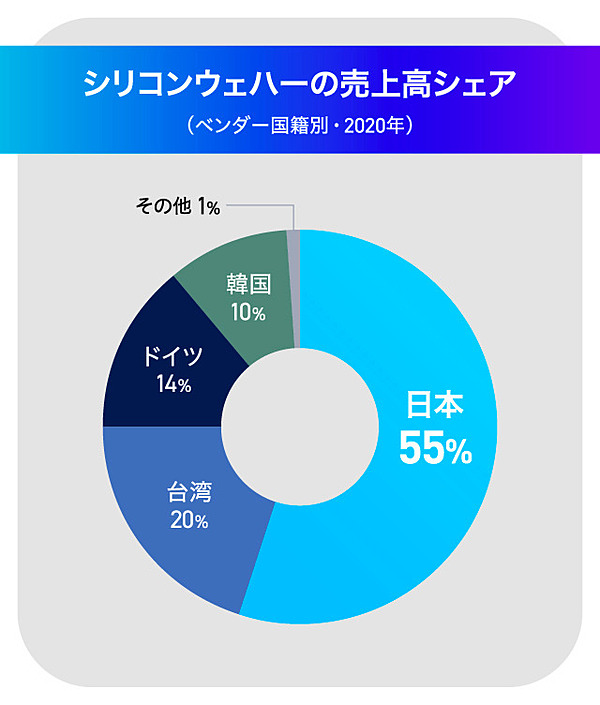

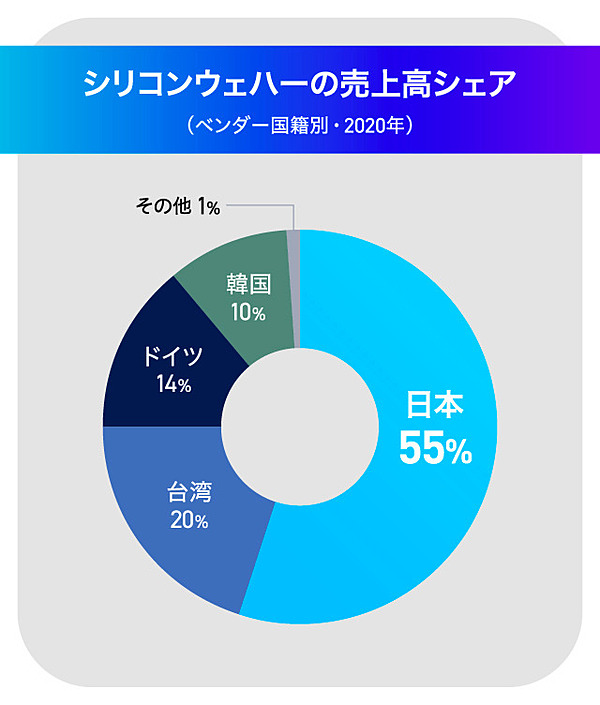

そんな中でも、日本企業が強みを維持しているのが、半導体材料の分野。半導体に欠かせないシリコンウェハーのシェアは、日本企業が半分以上を占めるという。

なぜ、日本は材料に強いのか。日本の半導体産業に希望はあるのか。

半導体研究が専門の東京工業大学学長の益一哉氏と、半導体のビジネス領域に長年身を置いてきた長瀬産業 執行役員New Value Creation室長の折井靖光氏が語る。

日本の半導体は“4周遅れ”

── 改めて、日本の半導体産業が衰退した最大の要因は、なんだったのでしょう?

益 最大の原因は、日本がマーケットの変化を読めなかったこと。それに尽きると思います。

2000年ごろから、通信関連の半導体需要が急増していく未来は目に見えていました。

ですから本来は、どうしたら現状の半導体に付加価値を付けるか、市場の需要を起点に考える必要がありました。つまり、マーケティングが求められていたんですね。

ですが、日本は電機メーカーの一部門として、半導体をつくっていました。だからこそ、世界の市場を見ずに、自社製品のために半導体をつくる、という視座にとどまってしまったんです。

結果、半導体ビジネスの大きなビジョンを描けず、半導体部門に思い切った投資ができなかった。あれよあれよという間に海外メーカーとの技術力の差が開き、技術競争から撤退せざるを得なくなってしまったというわけです。

──日本の半導体技術はいま、世界のトップのそれとどれくらいの差がついているのでしょうか?

益 正直、3、4周は遅れていますよね。1、2周ではない。

いま最先端の半導体をつくる技術やプロセスについては、日本のメーカーも我々アカデミアの人間もまったく想像がつかない、というのが正直なところです。

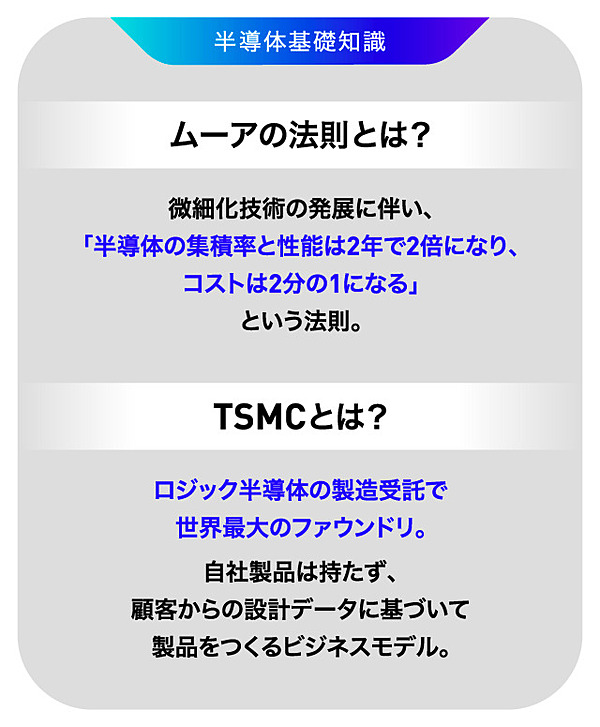

折井 私も半導体業界に長年身を置いていますが、半導体メーカーのあいだでは、ムーアの法則と呼ばれる微細化競争が何年も続いている状況です。

現在、世界トップのメーカーは、テクノロジーノード(注)5nm(ナノメートル)の半導体を量産していますが、日本は40nmがつくれるかどうかのレベルにとどまっている。

2021年11月、半導体の受託生産で世界最大手のTSMC(台湾)が熊本に新工場を建設することが発表されました。そこで製造する半導体のテクノロジーノードのサイズは、22〜28nmと言われています。

そのサイズをつくるために必要とされるのは、10年ほど前の古い技術。それでも、日本だけではつくれないということです。

(注)微細化が進んでいく段階のある最小加工寸法を、代表的に世代化させたもの。

日本の材料は、なぜ強い?

── 4周の遅れがあると聞くと、もう取り返しがつかないようにも思えてしまいます。

益 いえ、私は日本の半導体産業を悲観しているわけではないのです。短期的視点と長期的視点の両方を持って、半導体産業をしっかり捉え直していくべきだと。

その上でまず短期的視点に立てば、いまの日本の半導体産業では、「材料」は圧倒的に日本が強い。半導体製造の土台となる材料の一つであるシリコンウェハーのシェアは、日本のメーカーが世界シェアの約60%を占めています。

出典:2020年 「電子機器製造の産業基盤実態等調査」経済産業省資料より

──日本企業はなぜ、半導体材料の分野で強みを維持できたのでしょうか?

益 要因の一つとして挙げられるのは、材料メーカーの地道なマーケティングだと考えています。

垂直統合で自社に半導体部門を持っていた電機メーカーと違い、材料メーカーは材料を他社に使ってもらわなければ生きていけない。

だからデバイスメーカーがこれから何をつくろうとしていて、どんな半導体を望んでいるのか、しっかりヒアリングをして材料開発をしているんですね。

こうした地道な努力によって、日本の材料メーカーは存在感を維持し続けてこられたんだと思います。

折井 同感です。材料の研究開発には、非常に時間がかかります。種をまいてから刈り取りができるまで、10年かかるなんてザラな話。

そんなに時間がかかるのに、どの材料・技術が当たるかは、誰にもわからない。時間とコストをかけても、材料を使ってもらえなかったら、長年の研究開発費が水の泡になってしまいます。

だからこそ、死に物ぐるいで顧客の要望を聞き、市場の風の流れを難しいなりになんとか予想する。その上で、有望な材料や技術に思い切って投資するのです。

── いまは大きなシェアを占める日本の材料メーカーですが、今後海外メーカーにシェアを奪われる懸念はないのでしょうか?

折井 もちろん、その可能性はあります。

ですが、日本の材料メーカーのもう一つの強みとして、「すり合わせ」が上手いこともあるんです。

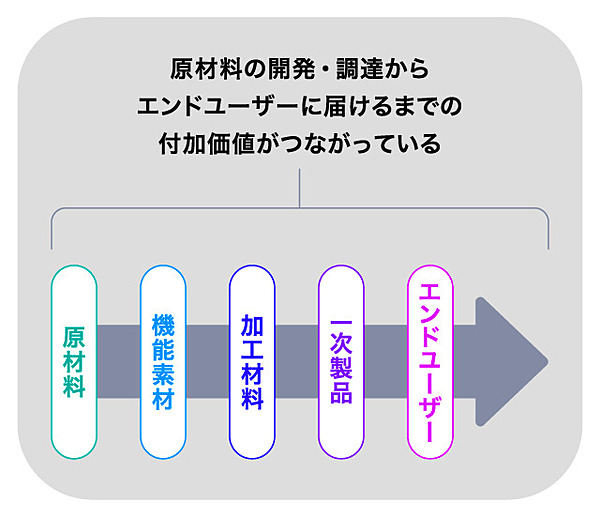

半導体の材料といっても、一つの材料を半導体メーカーに納めて終わりではありません。材料には原材料、それを使った一次加工品、二次加工品といくつものフェーズがあり、サプライチェーンがあります。

そこで重要になるのが、「全体最適」という考え方。

半導体は様々な材料の組み合わせで製造されています。ですから、たとえばある一つの材料の性能を上げられれば、別の材料の性能を少し落とせるケースもあるんです。

このように、サプライチェーン全体を最適化するために、各材料メーカーや装置メーカー、製造メーカーが互いに調整を重ねて、もっとも性能の良い半導体を作り上げていく。それが「すり合わせ」です。

日本は半導体産業が盛んだった時代の影響もあり、材料メーカーが集まっています。だから、そのすり合わせが比較的やりやすい。

時間をかけて丁寧なモノづくりができる国民性も含めて、他国が真似しづらい強みだと思います。

アセットを持たない強み

益 より高品質の材料を深く追求する「深掘りのできる人」も必要だし、その人たちの技術を活かすマーケティングや、全体を見てすり合わせのできる人、つまり「俯瞰する人」も必要。このバランスが大事なんですよね。

大学が抱える課題も似ていて、ちょうど先日大学の統合報告書を制作していたときも、同じ議論が出ました。

「専門バカはダメだ」なんて言われるけれど、かといって総合知が重要だと言って、みんなが「専門すらない」では仕方ない。両方必要なんですよね。

折井 まさに半導体産業で、その「俯瞰する」役割を担っていくべきなのが、私たちのような商社ではないかと考えているんです。

そのために昨年6月に立ち上げた、NAGASEグループ内の「半導体戦略推進チーム」について、まずお話しさせてください。

NAGASEグループでは、半導体を光や熱などから保護する「エポキシ封止材料」をはじめ、化学系専門商社として半導体の原材料を販売してきた実績があります。

さらに、まさに川上から川下まで、材料メーカーさんとの幅広いお付き合いがあり、材料のサプライチェーンの各段階に、仲介役として入っているのです。

ですがこれまでは、それぞれ異なる部門で材料メーカーさんと取引をしており、半導体事業にいわゆる“横串”が通っていない状況だった。

それらの半導体ビジネスを横断的に結び、グループの潜在力を引き出すために、「半導体戦略推進チーム」を立ち上げました。

こういった横のつながりがあるからこそ、先ほどのすり合わせのような場面でも全体を俯瞰し、価値を発揮できると考えています。

──材料メーカーをつなぐ役割を、商社こそ担うべきだと。

折井 ええ。まず商社という立ち位置は、つなぎ役に非常に適していると思うのです。

我々はメーカーと違い、工場や設備のようなアセットを持ちません。だからこそ、トレンドが変化したときに、新しい方向に素早く動ける。

メーカーならば、「今年購入した1億円の装置を活用しなければ……」と考えてしまい、新たに舵を切れないなんてことも珍しくないですから。

さらに、長瀬産業は化学系専門商社として、自動車部門やエレクトロニクス部門など、半導体が使われているさまざまな製品を扱う部門を持っています。

つまり、半導体のエンドユーザーの生の声を知っている人間が社内にいる。

だからこそ、半導体材料を扱う社員も、エンドユーザー側の反応や要望を、素材開発に活かすことができる。原材料開発からエンドユーザー提供まで、全ての工程がつながることで、価値を生み出せるのです。

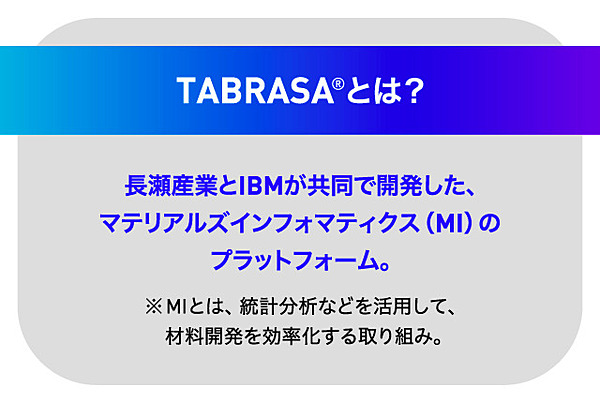

折井 さらに、独自の新素材探索AIプラットフォーム「TABRASA®︎(タブラサ)」を開発しました。新しい材料の最適な組み合わせを提案できるAIで、お客様にもSaaS製品として提供しています。

このTABRASA®︎を使って、海外の追随を許さない、高品質の材料開発に役立ててほしいと考えています。

益 材料メーカーも同じやり方を続けていては、いまの競争優位性も危うくなってしまうかもしれませんから、ぜひ新しい材料開発の手法を取り入れてほしいですね。

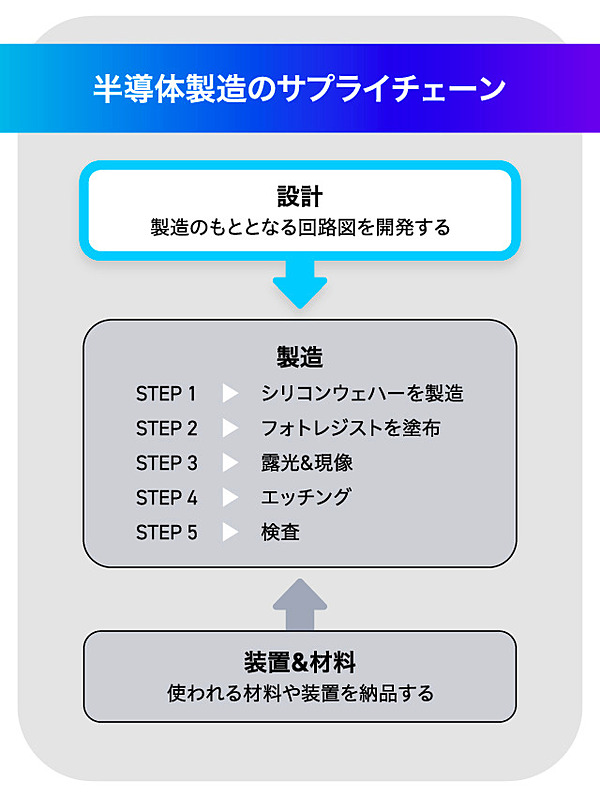

とはいえ、本当の意味で競争優位性を勝ち取っていくには、製造以降だけではなく、「設計」フェーズにも食い込んでいく必要がありますよね。やはり、工程の上流を握れるのは強いですから。

折井 まさにその通りで、私たちも半導体の「設計」部分、言い換えれば半導体のレシピも熟知しておく必要があると考えています。

設計には、回路図だけでなく材料も記載してありますから、設計が変われば材料メーカーの取るべき戦略は大きく変わります。

私たちが設計のトレンドを見誤って材料メーカーに伝えてしまうと、メーカーが見当違いのところにリソースを投入してしまうおそれがある。責任重大です。

だから我々は、最新のトレンドを察知するアンテナを磨きたい。そのために、最先端の知見を集積する大学との連携も、さらに強化していきたいと考えています。

長期ビジョンを描こう

──今後、日本の半導体産業は「3、4周」の遅れを取り戻せるでしょうか?

益 そんなに遅れているんだからもう無理だ、半導体なんかに投資するのはやめてしまえ、という人もいます。

もちろん来年、再来年に挽回するのは無理です。しかし、「30年」あれば巻き返せると思っています。

2020年10月、日本は2050年を目標にカーボンニュートラルを実現すると宣言しました。これを活かさない手はないと考えています。

グリーンな半導体とは何かを定義して、国を挙げてチャレンジする。そのとき、材料は、工場は、製造プロセスはどうあるべきか。いままさに、大きな志を持ってビジョンを描き直すべきタイミングです。

折井 半導体の次の大テーマは、いかに消費電力を下げるかです。

情報通信のデータ量は右肩上がりで増えていて、2050年には世界のデータセンターの電力を賄うのに数万基の原子力発電が必要になると言われているくらいですから。

グリーンな半導体需要はいつか必ずやってくる。「日本の半導体を使えば消費電力を下げられますよ」というシナリオは有望です。

ムーアの法則も、あと10年もしたら終わる可能性もあります。そんな時代に、我々はここに賭けてもいいのではないでしょうか。

人間の脳を模倣した新しいデバイスの開発計画もあり、これが実現できれば圧倒的に消費電力を減らせる半導体が誕生します。こういったワクワクする計画も、いままさに進んでいるんです。

益 これからは半導体がないと何もできない世の中になる。その根本を握る重要性を伝えながら、知のリザーバーたる大学として多様な人材を育てていきたいですね。

折井 私が前職のIBMに入った1986年当時、半導体部門は花形の職場でした。ですがいまは、半導体の道に進みたいという学生はかなり減っているようです。

しかし、これからの半導体分野は非常に面白くなってくるんじゃないでしょうか。

微細化という過去の人たちが敷いたレールを歩むのではなく、新しい道を切り拓く時代に入っていくわけですから。逆転の可能性は十分ありますし、夢も希望もある分野だと思います。

執筆:横山瑠美

撮影:小島マサヒロ

デザイン:久須美はるな

編集:金井明日香